主要生产和销售金刚石

和立方氮化硼制品

全国服务热线

15981998378

导读:在机械加工过程中经常(cháng)会遇到光泽度与光洁度(dù)两个概念,大多(duō)数时候我们会将两个概念混淆。其(qí)实(shí)光泽度与光洁度是不一样的概念,而光洁度又影响着物件的光泽度。

概念区分

首先,表面光洁度和表面粗糙度(dù)是同一个概念,表(biǎo)面光洁度是表面粗糙度的另一(yī)称法。表面光洁(jié)度是按人的视觉观点提出来的,而表面粗糙度是按表面微观几何形状的实际(jì)提出来(lái)的。因为与国际标准(ISO)接轨,中国80年代后采用表(biǎo)面粗糙度而废止了表面光洁度。在表面(miàn)粗糙度国家标准GB3505-83、GB1031-83颁布后,表面光洁度的已不再采用。

表面光洁(jié)度(dù)与表面粗糙度有(yǒu)相应(yīng)的对照表。粗糙度有测量(liàng)的计算公式,而光(guāng)洁度只能用样板规对照(zhào)。所以说粗糙度比光洁度更科学严谨。

表面光泽度则是表示物体表面对于光的漫反射的强弱,以肉眼看去,表面漫反射强烈,则更接近镜(jìng)面效果,则(zé)光泽度高,反之,表面漫反射弱,则光泽度低,因此光泽度又称为镜面光泽度。表面光泽度(dù)的影响因素和表面的物理性能及表面使用材料的化学性能有关。检测物(wù)体表(biǎo)面镜面光泽度的方法需要使用到表面(miàn)光泽度仪。

表面粗糙度(surfaceroughness)是指加工表面具(jù)有的较小间距和(hé)微小峰谷的不平度。其两波峰或两波谷之间(jiān)的距离(波距)很(hěn)小(在(zài)1mm以下),它属于微观几何形状误差。表面粗(cū)糙度越小,则表面(miàn)越光滑。

表面粗糙度一般是由所采用的加工(gōng)方(fāng)法和其他因素所形(xíng)成(chéng)的,例如加工过程中刀具(jù)与零件表面间的摩擦、切屑分(fèn)离时表面层金属的塑性变形以及工艺系统中的(de)高频振动等。由于加工方法和工(gōng)件材料的不同,被加工表面留下痕迹的深(shēn)浅、疏密、形状和(hé)纹理都有差别。

表(biǎo)面粗糙度(dù)与(yǔ)机(jī)械零件的配合性质、耐磨性、疲劳强度、接(jiē)触刚度、振动和噪声等有密(mì)切关系,对机械(xiè)产品的使用(yòng)寿命和可靠性(xìng)有重要(yào)影响。一般标注采用Ra。

表面粗糙度对零件(jiàn)的(de)影响

表面粗糙度对零(líng)件的影响主要表现在以下几个方面:

影响耐磨性:表面越粗糙,配(pèi)合(hé)表面间(jiān)的有效接触面积越小,压强(qiáng)越大,摩擦阻力越大,磨损就越快。

影响配合的稳定性:对间隙(xì)配合(hé)来说(shuō),表(biǎo)面越粗糙,就越(yuè)易磨损,使工作过程中间隙逐渐增大;对(duì)过盈配合来说,由于装配时将微观凸峰挤平,减(jiǎn)小了实际有效过盈,降低了连(lián)接(jiē)强度。

影响(xiǎng)疲劳强度(dù):粗糙零件(jiàn)的表面存在较(jiào)大的波谷(gǔ),它们像尖角缺口和(hé)裂纹一样,对应力集中很敏感,从而影(yǐng)响零件的疲劳强度。

影(yǐng)响耐(nài)腐(fǔ)蚀性:粗糙的零件表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

影响密封性:粗糙的表(biǎo)面之(zhī)间(jiān)无(wú)法严密地贴合,气体或(huò)液体通过接触面间的缝隙渗漏。

影响接触刚度:接触(chù)刚度是(shì)零件结合面在外(wài)力作用下,抵抗接触(chù)变形的(de)能力。机器的刚度(dù)在很大(dà)程度上取决于各零件之(zhī)间的接触(chù)刚度(dù)。

影响测量精度:零(líng)件被测表面和测量工具测量面的(de)表面粗糙度都会直接影响测量的精度,尤其是在精密测量时。

此外(wài),表面粗糙度对零件(jiàn)的镀(dù)涂层、导热性和接触电阻、反射能力和辐(fú)射性能、液体和气体流动的阻(zǔ)力、导体(tǐ)表面电流的流通等都会有不同(tóng)程度的影响。

不同加工方法所能达(dá)到的表(biǎo)面粗糙度

表面特征 | 表面粗糙度(Ra)数值 | 加工方法举例(lì) |

明显可见刀痕 | Ra100、Ra50、Ra25、 | 粗(cū)车、粗(cū)刨(páo)、粗铣、钻孔 |

微见刀痕 | Ra12.5、Ra6.3、Ra3.2、 | 精车、精刨、精铣、粗铰(jiǎo)、粗磨 |

看不见加工痕(hén)迹,微(wēi)辩加工方向 | Ra1.6、Ra0.8、Ra0.4、 | 精车、精磨、精铰、研磨 |

暗光(guāng)泽(zé)面 | Ra0.2、Ra0.1、Ra0.05、 | 研磨、珩磨(mó)、超精磨、抛光 |

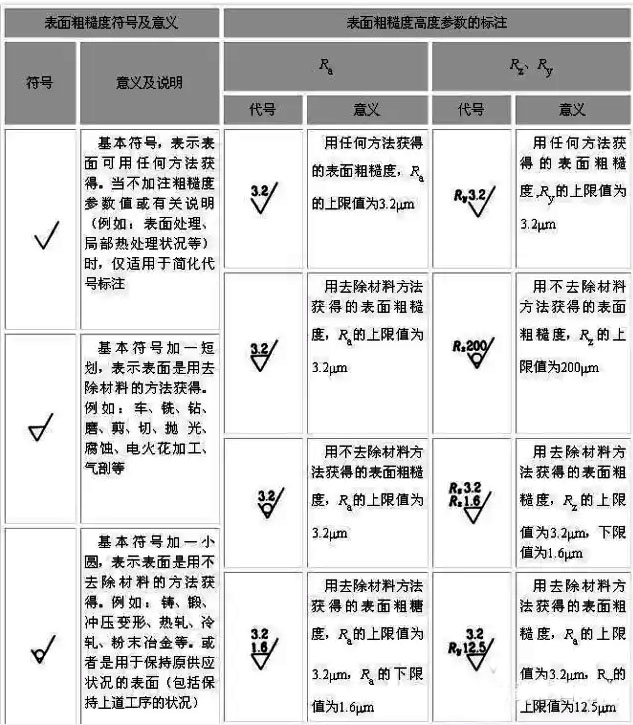

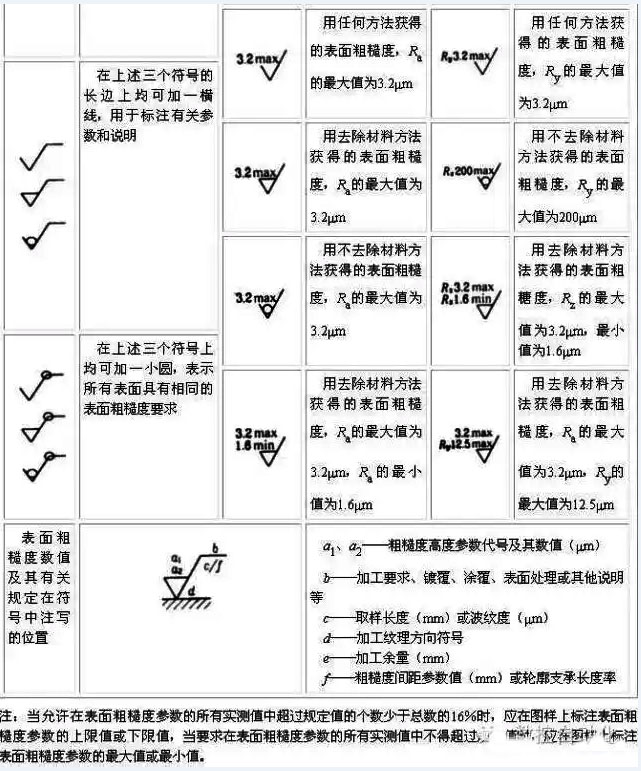

表面粗(cū)糙(cāo)度符号

表面光洁度与表面粗糙度对照表

光洁度 级别 (旧标) | 粗糙度 Ra (μm) | 1)表面状况 2)加工方法 3)应用举例 |

▽1 | 40~80 | |

▽2 | 20 ~ 40 | 1)明(míng)显可见的刀痕 2)粗车、镗、刨、钻 3)粗加工后的表面,焊接前的焊(hàn)缝、粗钻孔壁等。 |

▽ 3 | 10 ~ 20 | 1)可见刀痕 2)粗车、刨、铣、钻 3)一般(bān)非结合表面,如(rú)轴的端面、倒角、齿轮及皮带轮的侧面、键(jiàn)槽(cáo)的非工作表(biǎo)面,减重孔眼表面 |

▽4 | 5 ~ 10 | 1)可见加工痕迹 2)车、镗、刨、钻、铣、锉、磨、粗铰、铣齿 3)不重要(yào)零件的配合(hé)表面,如支柱、支(zhī)架、外壳、衬套、轴、盖等的端面。紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等 |

▽5 | 2.5 ~ 5 | 1)微见(jiàn)加工痕迹 2)车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿 3)和其他零件连接不形成配(pèi)合的表(biǎo)面,如箱体(tǐ)、外壳、端盖等零件的端面。要求(qiú)有定心及配合特(tè)性的固定支承面(miàn)如定心(xīn)的轴间,键和键槽的工作表面。不重要的紧固螺纹的(de)表面。需要滚花或氧化(huà)处理(lǐ)的表面 |

▽6 | 1.25 ~ 2.5 | 1)看不清加工痕迹 2)车、镗、刨、铣(xǐ)、铰、拉、磨、滚压、刮1~2点/cm^2铣齿 3)安装直径超过80mm的G级(jí)轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型(xíng)带轮的(de)表面,外径定心的内花键(jiàn)外径,轴承盖的定中心凸肩表面 |

▽7 | 0.63 ~ 1.25 | 1)可辨加工痕迹的方向 2)车(chē)、镗、拉、磨、立铣、刮3~10点/cm^2、滚压 3)要求保证定心及配合特性的表面,如锥销与(yǔ)圆柱销(xiāo)的表(biǎo)面(miàn),与G级精度滚动轴承相配合的轴(zhóu)径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径(jìng)及外壳孔,内、外花键的定心内径,外花键键侧及(jí)定心外径,过盈配合IT7级的孔(H7),间(jiān)隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等 |

▽8 | 0.32 ~ 0.63 | 1)微辨加工痕迹的方向 2)铰、磨、镗、拉、刮3~10点/cm^2、滚压 3)要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精(jīng)度较高的齿轮表面,受变应力作用的(de)重要零件,与直径小(xiǎo)于80mm的E、D级(jí)轴承配合的轴(zhóu)径表面、与橡胶密封件(jiàn)接触的轴(zhóu)的表面,尺寸大于120mm的IT13~IT16级孔和轴用量(liàng)规的测量(liàng)表面 |

▽9 | 0.16 ~ 0.32 | 1)不可(kě)辨加工痕迹的方向 2)布轮磨、磨、研(yán)磨、超级加工 3)工(gōng)作时(shí)受(shòu)变应力作用的重要零件的表面。保证零件的疲劳强度、防腐性和耐久性,并在工作时(shí)不破坏配合性质(zhì)的表面,如轴径表面(miàn)、要(yào)求气密的表面(miàn)和支承表面,圆(yuán)锥定(dìng)心表(biǎo)面等。IT5、IT6级配合表面、高(gāo)精度齿轮的表面,与G级滚动轴承配合的轴径表面,尺寸大于315mm的IT7~IT9级级(jí)孔和轴用量规级尺寸(cùn)大于120~315mm的IT10~IT12级孔和轴用量规的测量表面等 |

▽10 | 0.08 ~ 0.16 | 1)暗光泽面 2)超级加工 3)工作时承(chéng)受较大变应力作(zuò)用的重要零件的表面(miàn)。保(bǎo)证**定心的锥体表面。液压传动用的孔(kǒng)表面。汽缸套的(de)内(nèi)表面,活塞销的外(wài)表面,仪(yí)器导轨(guǐ)面,阀(fá)的(de)工作面。尺寸小于120mm的IT10~IT12级孔和轴用量规测量面等 |

▽11 | 0.004 ~ 0.08 | |

▽12 | 0.002 ~ 0.004 | |

▽13 | 0.001 ~ 0.002 | |

▽14 | <0.001 |

phones

电话:15981998378 联系人(rén):程先生

ADDRESS

地址:河(hé)南省(shěng)郑州市高新区莲花街电子电(diàn)器产业园338号

邮箱:zhengzhouchengzhen@163.com

请(qǐng)认真(zhēn)填写需求信息,我们会在24小时内与您取得联系